Anodiséieren ass e Prozess, deen benotzt gëtt fir e Aluminiumoxidfilm op der Uewerfläch vun Aluminium- oder Aluminiumlegierungsprodukter ze kreéieren. Et besteet doran, datt den Aluminium- oder Aluminiumlegierungsprodukt als Anod an enger Elektrolytléisung placéiert gëtt an en elektresche Stroum ugewannt gëtt, fir de Aluminiumoxidfilm ze bilden. Anodiséieren verbessert d'Korrosiounsbeständegkeet, d'Verschleissbeständegkeet an d'dekorativ Eegeschafte vun Aluminiumprofiler. Wärend dem Anodiséierungsprozess vun Aluminiumprofiler kënnen e puer üblech Defekter optrieden. Loosst eis haaptsächlech d'Ursaache vu gefleckte Defekter verstoen. Materialkorrosioun, Badkontaminatioun, Nidderschlag vun der zweeter Phas vun der Legierung oder galvanesch Effekter kënnen all zu gefleckte Defekter féieren. Si ginn wéi follegt beschriwwen:

1. Säure- oder Alkali-Ätzen

Virum Anodiséieren kann den Aluminiummaterial duerch sauer oder alkalesch Flëssegkeeten korrodéiert sinn, oder duerch sauer oder alkalesch Dämp beaflosst ginn, wat zu lokaliséierte wäisse Flecken op der Uewerfläch féiert. Wann d'Korrosioun staark ass, kënne méi grouss Lächercher bilden. Et ass schwéier mat bloussem A festzestellen, ob d'Korrosioun duerch Sauer oder Alkali verursaacht gëtt, awer et kann einfach ënnerscheet ginn andeems de Querschnitt vun der korrodéierter Fläch ënner engem Mikroskop observéiert gëtt. Wann de Buedem vun der Lächer ronn ass an ouni intergranulär Korrosioun, gëtt et duerch Alkali-Ätzen verursaacht. Wann de Buedem onregelméisseg ass a vun intergranulärer Korrosioun begleet gëtt, mat méi déiwe Lächer, gëtt et duerch Säureätzen verursaacht. Falsch Lagerung an Ëmgang an der Fabréck kënnen och zu dëser Aart vu Korrosioun féieren. Säuredämp vu chemesche Poliermëttel oder aner sauer Dämp, souwéi chloréiert organesch Entfetter, sinn Quelle vun der Säureätzung. Déi heefeg Alkali-Ätzen gëtt duerch d'Streuung a Sprëtzen vu Mörtel, Zementasch an alkalesche Wäschflëssegkeeten verursaacht. Soubal d'Ursaach festgestallt ass, kann d'Verstäerkung vum Management vu verschiddene Prozesser an der Fabréck de Problem léisen.

2. Atmosphäresch Korrosioun

Aluminiumprofiler, déi fiichter Loft ausgesat sinn, kënnen wäiss Flecken entwéckelen, déi sech dacks an der Längsrichtung laanscht d'Formlinnen ausriichten. Atmosphäresch Korrosioun ass am Allgemengen net sou eescht wéi Säure- oder Alkali-Ätzen a kann duerch mechanesch Methoden oder alkalesch Wäschung ewechgeholl ginn. Atmosphäresch Korrosioun ass meeschtens net lokaliséiert a tendéiert op bestëmmten Uewerflächen opzetrieden, wéi zum Beispill Beräicher mat méi niddregen Temperaturen, wou Waasserdamp liicht kondenséiert oder op ieweschte Flächen. Wann d'atmosphäresch Korrosioun méi eescht ass, gesäit de Querschnitt vun de Lächer wéi ëmgedréint Pilze aus. An dësem Fall kann alkalesch Wäschung d'Lächer net eliminéieren a kann se souguer vergréisseren. Wann atmosphäresch Korrosioun festgestallt gëtt, sollten d'Lagerbedingungen an der Fabréck iwwerpréift ginn. Aluminiummaterialien sollten net a Beräicher mat exzessiv niddregen Temperaturen gelagert ginn, fir Waasserdampkondensatioun ze vermeiden. De Lagerberäich soll dréchen sinn, an d'Temperatur soll sou gläichméisseg wéi méiglech sinn.

3. Pabeierkorrosioun (Waasserflecken)

Wann Pabeier oder Karton tëscht Aluminiummaterialien placéiert oder fir Verpackungen benotzt gëtt, verhënnert dat Ofdreiwung. Wann de Pabeier awer fiicht gëtt, erschéngen Korrosiounsflecken op der Uewerfläch vum Aluminium. Wann Wellpapp benotzt gëtt, erschéngen reegelméisseg Linne vu Korrosiounsflecken op de Kontaktpunkten mat der Wellpapp. Och wann Defekter heiansdo direkt op der Aluminiumuewerfläch sichtbar sinn, si se dacks méi ausgeprägt no alkalescher Wäschung an Eloxéierung. Dës Flecken si meeschtens déif a schwéier duerch mechanesch Mëttelen oder alkalesch Wäschung ze entfernen. Pabeier(Karton)korrosioun gëtt duerch Säureionen verursaacht, haaptsächlech SO42- a Cl-, déi am Pabeier präsent sinn. Dofir sinn d'Benotzung vu Pabeier(Karton) ouni Chloriden a Sulfater an d'Vermeidung vu Waasserpenetratioun effektiv Methoden fir Pabeier(Karton)korrosioun ze vermeiden.

4. Korrosioun duerch Botzwaasser (och bekannt als Schnéiflackkorrosioun)

Nom alkalesche Wäschen, chemeschem Polieren oder Schwefelsäurebeise kann et zu stärefërmegen oder stralenden Flecken op der Uewerfläch kommen, wann d'Spullwaasser Onreinheeten enthält. D'Korrosiounsdéift ass kleng. Dës Zort vu Korrosioun trëtt op, wann d'Botzwaasser staark kontaminéiert ass oder wann den Duerchfluss vum Iwwerlafspullwaasser niddreg ass. Et gläicht am Ausgesinn schnéiflackefërmeg Kristaller, dofir den Numm "Schnéiflackekorrosioun". D'Ursaach ass d'Reaktioun tëscht den Onreinheeten vum Zink am Aluminium an dem SO42- a Cl- am Botzwaasser. Wann d'Isolatioun vum Tank schlecht ass, kënnen galvanesch Effekter dëse Defekt verschäerfen. Laut auslännesche Quellen ass dës Zort vu Korrosioun wahrscheinlech, wann den Zn-Gehalt an der Aluminiumlegierung méi wéi 0,015% an de Cl- am Botzwaasser méi héich wéi 15 ppm ass. D'Benotzung vu Salpetersäure fir d'Beiserei oder d'Zousätz vun 0,1% HNO3 zum Botzwaasser kann se eliminéieren.

5. Chloridkorrosioun

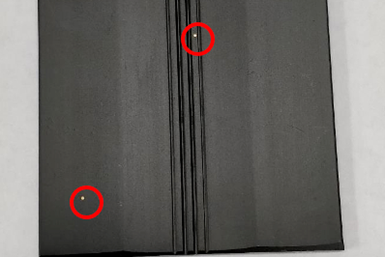

D'Präsenz vun enger klenger Quantitéit Chlorid am Schwefelsäure-Anodiséierungsbad kann och zu Pittingkorrosioun féieren. Dat charakteristescht Ausgesinn si déif schwaarz stärefërmeg Lächer, déi méi konzentréiert sinn un de Kanten an Ecker vum Werkstéck oder an anere Beräicher mat méi héijer Stroumdicht. D'Pittingplazen hunn keen eloxéierte Film, an d'Déckt vum Film an de verbleiwenen "normalen" Beräicher ass méi niddereg wéi den erwaarten Wäert. Den héije Salzgehalt am Leitungswasser ass déi Haaptquell vun der Cl-Verschmotzung am Bad.

6. Galvanesch Korrosioun

An engem ënner spanning gesaten Tank (anodiséieren oder elektrolytesch Faarwen) kënnen déi galvanesch Effekter tëscht dem Werkstéck an dem Tank (Stoltank) oder d'Effekter vu Stréim an engem net ënner spanning gesaten Tank (Spullen oder Dichtung) d'Gräifkorrosioun verursaachen oder verschlëmmeren.

Geännert vum May Jiang vu MAT Aluminum

Zäitpunkt vun der Verëffentlechung: 15. Dezember 2023